デバイス開発のミッションは、設計と製造の橋渡しとして、試作と評価を通じたイメージセンサーの最適化と高品質な量産体制を構築することです。

デバイス開発は、CMOSイメージセンサーの開発と最適化を担い、設計部門が作成した構造を実際の製造工程で形にする役割を持ちます。具体的には、製造ラインでの試作を通じて、出来上がりや特性を評価し、最適な構造や製造条件を見極めます。これは「プロセスフロー設計」とも呼ばれ、製品の品質や性能を左右する重要な業務です。

私が担当しているのは、暗所でも最大限の光を取り込める新規集光構造の開発です。現在の製造装置で実現可能なのかを検証し、実際に試作を行いながら最適な条件を見つけることが求められます。こうした先行開発を通じて、ソニーのイメージセンサーが競争力を維持できるよう、日々試行錯誤を重ねています。

高解像度・高SN比を両立するイメージセンサー開発の最前線で、新たな技術を創造し続けています。

入社3年目の冬から4年目の夏にかけて、Sony史上最も微細な1辺0.6μmの画素を持つ高解像度センサーの製品化に携わりました。従来は問題にならなかった微細な現象が顕在化し、プロセスフロー設計が難航。大量かつ短納期の試作が求められるなか、試作スケジュールの調整や進捗管理を担当しました。

試作スケジュールの適正化を図るため、長崎TECのクリーンルーム内の全試作の進行状況を把握し、納期を調整。重要な試作については、上司や関連部門と連携し、早期対応やトラブル時のフォロー体制を整備しました。また、設計チームとの試作内容のすり合わせや、プロセス理解のための勉強を重ね、迅速な技術判断を可能にしました。

結果として、製品化に必要な試作のほぼ全てを遅延なく完了し、スケジュール通りの量産出荷を実現。さらに、PDCAサイクルの効率化により、高歩留まりでの量産初期立ち上げに貢献しました。

世界のスマートフォンを支える技術を創り出す、スケールの大きな仕事です。

デバイス開発の最大のやりがいは、自分が手掛けたイメージセンサーが「IMX○○」という製品名を持ち、世界中のスマートフォンに搭載されることです。友人の結婚式で誰もがスマホで写真を撮る様子を見ると、自分の仕事が感動を共有する一助になっていることを実感します。

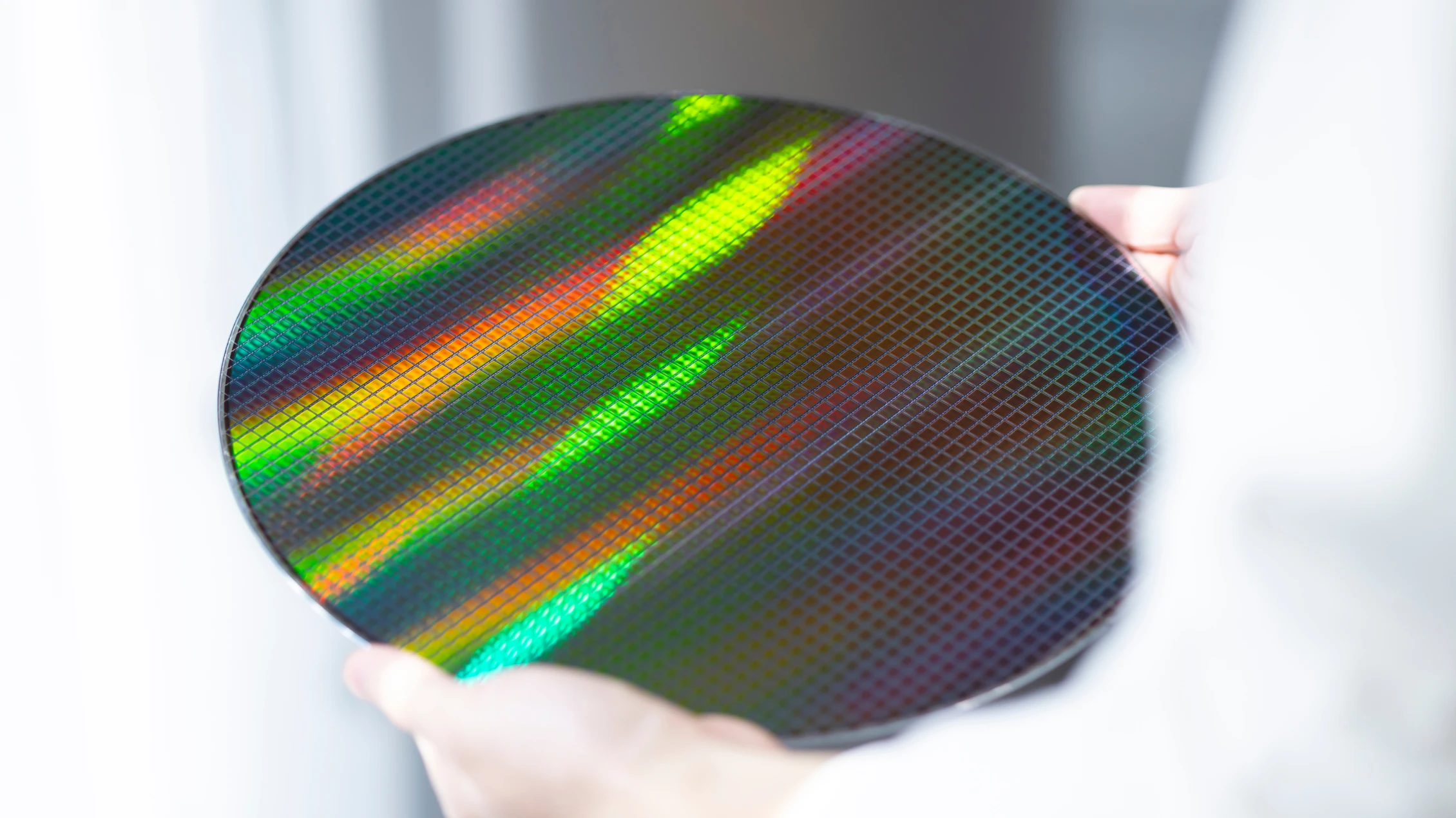

技術的には、ナノメートル単位の微細な構造を精密に作り上げると同時に、直径300mmのウェーハ全体で均一なデバイスを作るという、ミクロとマクロの視点が入り混じる点が面白いと感じます。イオンや材料ガス、微細なゴミの挙動を制御しながら、ウェーハ全体の均一性を確保するという高度な技術が求められます。

このように難易度の高い試作を繰り返し、設計・製造の両部門と連携しながら新しい技術を創り出していくことが、デバイス開発の魅力です。これからも、より高性能なイメージセンサーを生み出し、世界中の人々の「大切な瞬間」を支えていきたいと考えています。